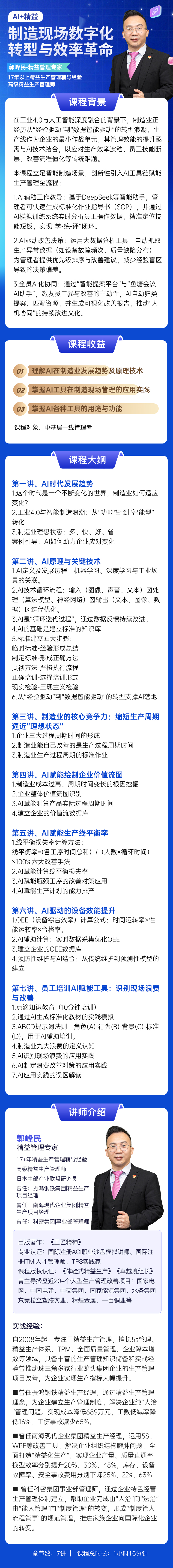

《AI+精益:制造现场数字化转型与效率革命》

课程背景

在工业4.0与人工智能深度融合的背景下,制造业正经历从“经验驱动”到“数据智能驱动”的转型浪潮。生产线作为企业的最小作战单元,其管理效能的提升亟需与AI技术结合,以应对生产效率波动、员工技能断层、改善流程僵化等传统难题。

本课程立足智能制造场景,创新性引入AI工具链赋能生产管理全流程:

1.AI辅助工作教导:基于DeepSeek等智能助手,管理者可快速生成标准化作业指导书(SOP),并通过AI模拟训练系统实时分析员工操作数据,精准定位技能短板,实现“学-练-评”闭环。

2.AI驱动改善决策:运用大数据分析工具,自动抓取生产异常数据(如设备故障频次、质量缺陷分布),为管理者提供优先级排序与改善建议,减少经验盲区导致的决策偏差。

3.全员AI化协同:通过“智能提案平台”与“鱼塘会议AI助手”,激发员工参与改善的主动性,AI自动归类提案、匹配资源,并生成可视化改善报告,推动“人机协同”的持续改进文化。

课程收益

1、理解AI在制造业发展趋势及原理技术

2、掌握AI工具在制造现场管理的应用实践

3、掌握AI各种工具的用途与功能

课程对象:中基层一线管理者

课程大纲

第一部分:AI发展趋势与原理技术

第一讲、AI时代发展趋势

1. 这个时代是一个不断变化的世界,制造业如何适应变化?

2. 工业4.0与智能制造浪潮:从“功能性”到“智能型”转化

3. 制造业理想状态:多、快、好、省

案例引导:AI如何助力企业应对变化

第二讲、AI原理与关键技术

1. AI定义及发展历程:机器学习、深度学习与工业场景的关联。

2. AI技术循环流程:输入(图像、声音、文本)→处理(算法模型、神经网络)→输出(文本、图像、数据)→迭代优化。

3. AI是“循环迭代过程”,通过数据反馈持续改进。

4. AI的基础是建立标准的知识库

5. 标准建立五大步骤:

临时标准→经验形成总结

制定标准→形成正确方法

贯彻方法→严格执行流程

正确培训→选择培训形式

现实检验→三现主义检验

6.从“经验驱动”到“数据智能驱动”的转型支撑AI落地。

第二部分:AI在现场管理应用实践

第三讲、制造业的核心竞争力:缩短生产周期,逼近“理想状态”。

1.企业三大过程周期时间的形成

2.制造业能自己改善的是生产过程周期时间

3.制造业生产过程周期的标准作业

第四讲、AI赋能绘制企业价值流图

1.制造业成本过高、周期时间变长的根因挖掘

2.企业整体价值流图识别

3.AI赋能测算产品实际过程周期时间

4.建立企业的价值流数据库

第五讲、AI赋能生产线平衡率

1.线平衡损失率计算方法:

1-线平衡率 =(各工序时间总和)/(人数×循环时间)×100%六大改善手法

2.AI赋能计算线平衡损失率

3.AI赋能瓶颈工序的改善对策应用

4.AI赋能生产计划的能力排产

第六讲、AI驱动的设备效能提升:

1.OEE(设备综合效率)计算公式:时间运转率×性能运转率×合格率。

2.AI辅助计算:实时数据采集优化OEE

3.建立企业的OEE数据库

4.预防性维护与AI结合:从传统维护到预测性模型的建立

第七讲、员工培训的AI赋能工具:识别现场浪费与改善

1.点滴知识教育(10分钟培训)

2.通过AI生成标准化教材的实践模拟

3.ABCD提示词法则:角色(A)-行为(B)-背景(C)-标准(D),用于AI辅助培训。

4.制造业九大浪费的定义认知

5.AI识别现场浪费的应用实践

6.AI制定浪费改善对策的应用实践

7.AI应用实践的误区解读

讲师资历

讲师资历

郭峰民老师

精益管理专家

17+年精益生产管理辅导经验

高级精益生产管理师

日本中部产业联盟研究员

曾任:振鸿钢铁集团|精益生产项目经理

曾任:南海现代企业集团|精益生产项目经理

曾任:科密集团|事业部管理师

出版著作:《工匠精神》

专业认证:国际注册ACI职业沙盘模拟讲师、国际注册ITMI人才管理师、TPS实践家

课程版权认证:《体验式精益生产》、《卓越班组长》

曾主导操盘近20+个大型生产管理改善项目:国家电网、中国电建、中交集团、国家能源集团、水务集团、东莞松立塑胶实业、精煌金属、一百铜业等

实战经验:

郭峰民老师自2008年起,专注于精益生产管理。擅长5s管理、精益生产体系、TPM、全面质量管理、企业降本增效等领域,具备丰富的生产管理知识储备和实战经验。曾推动珠三角多家行业龙头集团企业的生产管理项目改善,为企业实现生产指标大幅提升。

■ 曾任振鸿钢铁精益生产经理,通过精益生产管理理念,为企业建立生产管理制度,解决企业纯“人治”管理问题。实现成本降低689万元,工数低减率降低16%,工伤事故减少65%。

■ 曾任南海现代企业集团精益生产经理,运用5S、WPF等改善工具,解决企业组织结构臃肿问题,全面打造“精益化生产”,实现企业产量、质量直通率、换型效率分别提升20%、30%、48%,库存、设备故障率、安全事故费用分别下降25%、22%、63%。

■ 曾任科密集团事业部管理师,通过企业特色经营生产管理体制建立,帮助企业完成由“人治”向“法治”、由“能人管理”向“制度管理”的转变,形成“制度管人、流程管事”的规范管理,推进家族企业向国际化企业的转变。