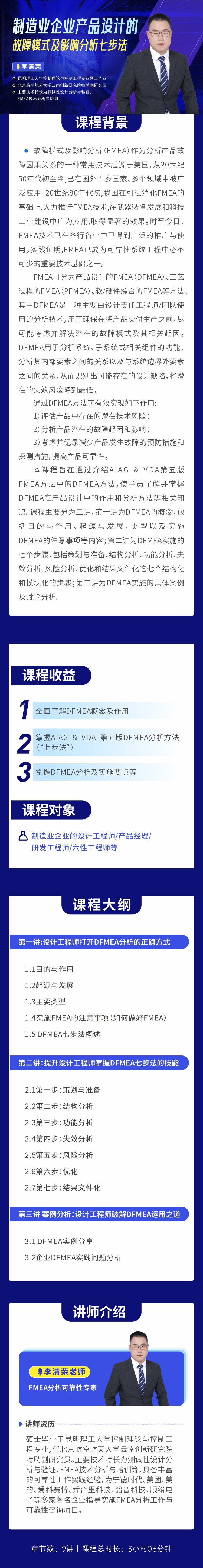

制造业企业产品设计的故障模式及影响分析七步法

课程背景:

故障模式及影响分析(FMEA)作为分析产品故障因果关系的一种常用技术起源于美国,从20世纪50年代初至今,已在国外许多国家、多个领域中被广泛应用。20世纪80年代初,我国在引进消化FMEA的基础上,大力推行FMEA技术,在武器装备发展和科技工业建设中广为应用,取得显著的效果。时至今日,FMEA技术已在各行各业中已得到广泛的推广与使用。实践证明,FMEA已成为可靠性系统工程中必不可少的重要技术基础之一。

FMEA可分为产品设计的FMEA(DFMEA)、工艺过程的FMEA(PFMEA)、软/硬件综合的FMEA等方法。其中DFMEA是一种主要由设计责任工程师/团队使用的分析技术,用于确保在将产品交付生产之前,尽可能考虑并解决潜在的故障模式及其相关起因。DFMEA用于分析系统、子系统或相关组件的功能,分析其内部要素之间的关系以及与系统边界外要素之间的关系,从而识别出可能存在的设计缺陷,将潜在的失效风险降到最低。

通过DFMEA方法可有效实现如下作用:

1)评估产品中存在的潜在技术风险;

2)分析产品潜在的故障起因和影响;

3)考虑并记录减少产品发生故障的预防措施和探测措施,提高产品可靠性。

本课程旨在通过介绍AIAG & VDA第五版FMEA方法中的DFMEA方法,使学员了解并掌握DFMEA在产品设计中的作用和分析方法等相关知识。课程主要分为三讲,第一讲为DFMEA的概念,包括目的与作用、起源与发展、类型以及实施DFMEA的注意事项等内容;第二讲为DFMEA实施的七个步骤,包括策划与准备、结构分析、功能分析、失效分析、风险分析、优化和结果文件化这七个结构化和模块化的步骤;第三讲为DFMEA实施的具体案例及讨论分析。

课程收益:

●全面了解DFMEA概念及作用;

●掌握AIAG & VDA 第五版DFMEA分析方法(“七步法”);

●掌握DFMEA分析及实施要点等。

课程时间: 45分钟+90分钟+45分钟

课程对象:制造业企业的设计工程师/产品经理/研发工程师/六性工程师等。

课程大纲

第一讲 设计工程师打开DFMEA分析的正确方式(45分钟)

1.1目的与作用

1.2起源与发展

1.3主要类型

1.4实施FMEA的注意事项(如何做好FMEA)

1.5 DFMEA七步法概述

第二讲 提升设计工程师掌握DFMEA七步法的技能(90分钟)

2.1第一步:策划与准备

2.2第二步:结构分析

2.3第三步:功能分析

2.4第四步:失效分析

2.5第五步:风险分析

2.6第六步:优化

2.7第七步:结果文件化

第三讲 案例分析:设计工程师破解DFMEA运用之道(45分钟)

3.1 DFMEA实例分享

3.2企业DFMEA实践问题分析

讲师简介:

李清荣,硕士毕业于昆明理工大学控制理论与控制工程专业,任北京航空航天大学云南创新研究院特聘副研究员。主要技术特长为测试性设计分析与验证、FMEA技术分析与培训等,具备丰富的可靠性工作实践经验,为宁德时代、美团、美的、爱科赛博、乔合里科技、韶音科技、顺络电子等多家著名企业指导实施FMEA分析工作与可靠性咨询项目。